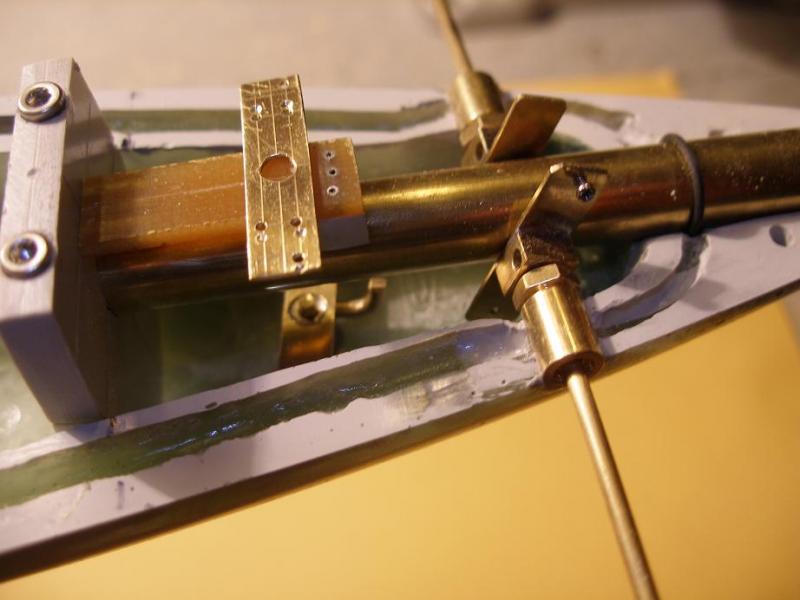

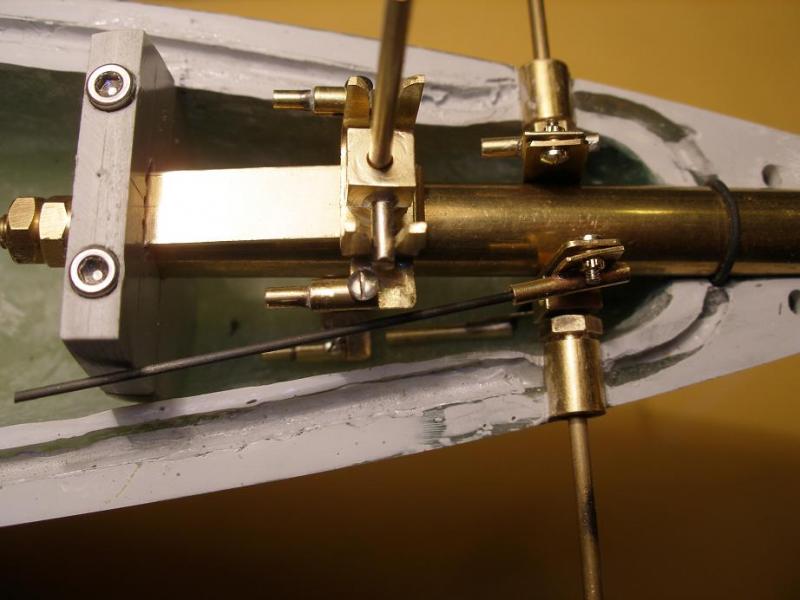

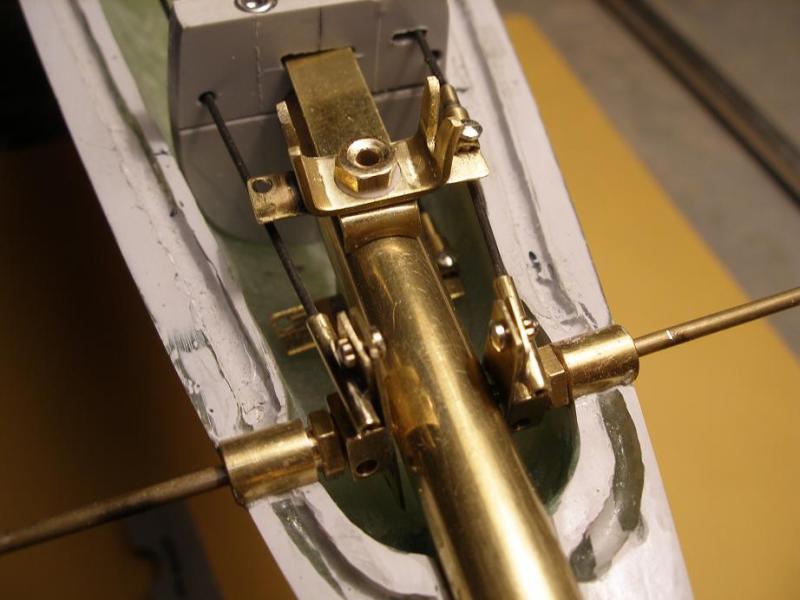

Kuperek "LAli" jest częściowo uzbrojony i niebezpieczny :) .

Jak pojawią się śrubki, to prace ruszą dalej.

Z ukłonami

Andrzej Korycki

Wróć do „Stocznia - Statki i Okręty”